|

Druckversion Druckversion

|

Die Bierherstellung im Sudhaus Die Bierherstellung im Sudhaus

|

Im Sudhaus finden die Zutaten des Bieres zusammen und es entsteht die Würze. Das tönt einfach ist aber trotzdem relativ kompliziert.

|

|

|

|

|

|

|

|

|

|

Einleitung

| Die Bierherstellung in der Brauerei kann in zwei grosse Abschnitte unterteilt werden. Als erstes wird aus den bereits vorgängig beschriebenen Rohstoffen die Würze gewonnen und als zweites mit Hilfe der Hefegärung das alkoholhaltige Bier produziert. Der vorliegende Abschnitt befasst sich etwas eingehender mit den Vorgängen im Sudhaus, die schliesslich zum Erhalt der Würze führen. Die grundsätzlichen Vorgänge der Würzeherstellung inklusive der Vergärung und Abfüllung sind in der untenstehenden Abbildung schematisch dargestellt. |

|

|

|

|

|

|

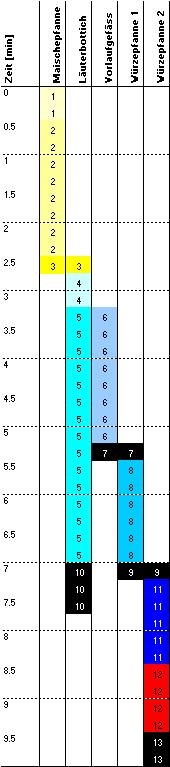

| Der Prozess der Würzegewinnung läuft im Sudhaus ab und lässt sich seinerseits in weitere Teilschritte unterteilen: Schroten, Maischen, Abläutern und Kochen der Würze mit Hopfen. Die einzelnen Schritte werden je nach Brauerei nach einem gestaffelten Zeitplan innerhalb von etwa 9 Stunden durchlaufen (ohne Schroten). Ein Beispiel dafür ist nebenstehend dargestellt.

Die einzelnen Prozessschritte werden nachfolgend einzeln näher beleuchtet.

|

|

Legende zu Ablaufplan eines Einzelsuds mit Thermokompression:

|

1 Schroten und Einmaischen (d.h Mahlen und mit Wasser mischen)

|

8 Nachgüsse (Extraktion mit frischem Wasser)

|

|

2 Maischen

|

9 Umpumpen in 2. Würzepfanne

|

|

3 Abmaischen

|

10 Austrebern

|

|

4 Läuterruhe

|

11 Läuterzeitreserve

|

|

5 Extraktion

|

12 Thermokompression

|

|

6 Ablauf der Vorwürze in Vorlaufgefäss

|

13 Ausschlagen

|

|

7 Umpumpen in Würzepfanne 1

|

|

|

|

|

|

|

|

|

|

Schroten des Malzes

In der Schroterei, die in der Regel direkt über dem eigentlichen Sudhaus liegt, wird das aus Silos zugeführte Malz gereinigt, je nach Bierrezept gemischt und zerkleinert. Das Schroten hat den Zweck, dass der Korninhalt freigelegt wird und das Wasser die Inhaltsstoffe anschliessend aufnehmen kann. Das Vermahlen des Malzes ist zwar ein rein mechanischer Vorgang, besitzt aber einen grossen Einfluss auf die chemisch-biologische Umsetzung beim Maischprozess, auf die qualitative Zusammensetzung und die Gewinnung der Würze, sowie auf die schlussendlich erzielte Ausbeute. Zum Einsatz kommen mehrwalzige Mühlen, die das Malz in der Regel in einem Mahlvorgang zu etwa 22 % Spelzen, 12 % Grobgriess, 46 % Feingriess und etwa 20 % Mehl verarbeiten.

Man unterscheidet zwischen: Man unterscheidet zwischen:

- Trockenschrotung:

Bei diesem Verfahren wird das Malz trocken über einen oder mehrere Walzenstühle geführt.

- Nassschrotung

Bei diesem Verfahren wird das Malz vorgängig auf einen Wassergehalt von 25-30 % eingestellt. Es belässt dadurch die für die spätere Filtration wichtigen Spelzen in einem besserem Zustand und erhöht so die Extraktausbeute. Diese Verfahrensweise wird in der Regel bevorzugt.

Spelzen

Die Spelzen, die hauptsächlich aus Zellulose bestehen, sollen beim Mahlprozess möglichst erhalten bleiben. Dadurch wird das spätere Abläutern (Trennung von Würze und Trebern) erleichtert, da die möglichst noch ganzen Spelzen den Treberkuchen locker halten. Zudem enthalten die Spelzen eine Reihe von Gerb-, Bitter- und Farbstoffen, die sich nachteilig auf den Biergeschmack auswirken können und die deshalb nicht ausgelaugt werden sollen.

Grobgriese

Die entstehenden Grobgriesse stammen aus härteren Kornpartien, vor allem von der Kornspitze. Sie sind relativ schlecht aufschliessbar.

Feingriesse und Mehl

Die Feingriesse und das Mehl stammen aus beim Mälzen gut bis sehr gut gelösten Kornpartien und werden beim anschliessenden Maischen durch die Enzyme am besten aufgeschlossen.

Es wird klar, dass die Feinheit des Schrotes die chemische Zusammensetzung der Würze wesentlich mitbestimmt. Ein fein gemahlener Mehlkörper wird beim Maischen rascher und vollständiger verzuckert, was wiederum zur Folge hat, dass der Endvergärungsgrad der Würze steigt. Gleichzeitig wird allerdings mit zunehmendem Feinheitsgrad des Schrotes auch der Treberkuchen immer dichter, wodurch die Abläuterung verlängert wird. Das Schrot muss deshalb im Sinne einer Prozessoptimierung eine mittlere Feinheit aufweisen, die eine möglichst grosse Ausbeute bei möglichst kurzen Abläuterungszeiten garantiert.

|

Maischen

Der Sinn des Maischens besteht darin, dass die wasserlöslichen Stoffe des Malzes gelöst werden und die erwünschten nicht wasserlöslichen Inhaltsstoffe in eine wasserlösliche Form gebracht werden. Dies wird erreicht, indem das Schrot in einer Maischbottichpfanne mit Brauwasser (Guss) vermengt wird. Es wird hier bewusst von einer Maischbottichpfanne gesprochen, weil es einerseits Brauereien gibt, die zwischen einem Maischbottich (kaltes Einmaischen) und einer Maischpfanne (für die Erwärmen der Maische) unterscheiden und wiederum andere, die den Maischprozess in nur einem beheizbaren Gefäss durchführen. Der Sinn des Maischens besteht darin, dass die wasserlöslichen Stoffe des Malzes gelöst werden und die erwünschten nicht wasserlöslichen Inhaltsstoffe in eine wasserlösliche Form gebracht werden. Dies wird erreicht, indem das Schrot in einer Maischbottichpfanne mit Brauwasser (Guss) vermengt wird. Es wird hier bewusst von einer Maischbottichpfanne gesprochen, weil es einerseits Brauereien gibt, die zwischen einem Maischbottich (kaltes Einmaischen) und einer Maischpfanne (für die Erwärmen der Maische) unterscheiden und wiederum andere, die den Maischprozess in nur einem beheizbaren Gefäss durchführen.

Temperatur- und pH-Führung

Ein spezielles Temperatur-Zeit-Programm ermöglicht in beiden Fällen, verbunden mit einer pH-Kontrolle, eine möglichst optimale Verzuckerung und Lösung der erwünschten Inhaltsstoffe. Es gibt dafür je nach Brauerei wiederum verschiedene Verfahren:

- Dekoktionsverfahren:

Beim Dekoktionsverfahren wird die Temperatur der Gesamtmaische von der Anfangs- (Einmaischtemperatur) zur Endtemperatur (Abmaischtemperatur) dadurch erhöht, dass jeweils eine Teilmenge der Maische getrennt gekocht und der verbleibenden Maische wieder beigemengt wird. Je nach der Anzahl der Kochmaischen unterscheidet man hier wieder in verschiedene Verfahren:

- Einmaischverfahren (für Biere aller Art; auch "Kesselmaischverfahren" genannt)

- Zweimaischverfahren (für helle Biere)

- Dreimaischverfahren (fast ausschliesslich für dunkle Biere)

- Infusionsverfahren:

Beim Infusionsverfahren wird die Abmaischtemperatur durch den Zusatz von Heisswasser oder Dampf erreicht. Dieses Verfahren wird vor allem in England für die Herstellung von obergärigen Bieren benutzt.

Die Temperaturführung kann im Detail, abhängig von der jeweiligen Brauerei, sehr unterschiedlich sein. Der folgende Prozess soll deshalb nur ein Beispiel sein.

Infusionsverfahren (Entscheidend sind die Pausen bei 57, 63 und 72 °C)

| Vorgang |

Temperatur [°C]

|

Dauer [min]

|

| Einmaischen (Eiweissrast) |

57

|

20

|

| Gesamtmaische aufwärmen auf |

63

|

ca. 10

|

| Halten bei (Verzuckerung durch b-Amylase) |

63

|

60

|

| Erwärmen auf |

72

|

10 - 15

|

| Halten bei (Verzuckerung durch a-Amylase und Glucoamylase) |

72

|

8 - 10 (bis jodnormal)

|

| Erwärmen auf |

76

|

ca. 10

|

| Halten bei (Verzuckerung durch a-Aylase) |

76

|

20 (bis jodnormal)

|

| Abmaischen bei |

76

|

|

Durch die Erwärmung der Maische werden die Malzenzyme wieder aktiviert, die bereits bei der Keimung der Gerste freigesetzt und durch den Darrprozess wieder inaktiviert wurden. Die Enzyme lösen die gemahlenen Bruchstücke des Mehlkörpers weiter auf und bewirken eine weiterlaufende Verzuckerung der Stärke. In vielen Brauereien werden zu den natürlich vorhandenen Enzymen noch Enzymlösungen und Säuren zur Maische gegeben, um den Prozess hinsichtlich Verzuckerung optimal zu steuern. Dies wird allerdings oft nicht speziell deklariert, weil man sich gleichzeitig auch auf das traditionelle Deutsche Reinheitsgebot des Bieres beruft, das solche Zusätze eigentlich ausschliesst. Damit ist aber nichts gesagt hinsichtlich der Gesetzeskonformität (vgl. hierzu die gesetzlichen Vorschriften des jeweiligen Landes).

Relevant ist dabei die Beachtung der optimalen Aktivitäten von:

- a-Amylasen

Zufällige Abspaltung von Oligosacchariden bis auf die Stufe Maltose; keine Spaltung der Verzweigungsstellen von Amylopektin ("Stärkeverflüssigung")

(Optimum bei 72-76 °C und pH 5.3 bis 5.8)

- b-Amylasen

Abspaltung von Maltose vom nichtreduzierenden Kettenende her; keine Spaltung von Verzweigungsstellen von Amylopektin

(Optimum bei 60-65 °C und pH 4.6)

- Glucoamylase

Abspaltung von Glucose vom nichtreduzierenden Kettenende her; Spaltung der Verzweigungsstellen von Amylopektin

- Proteinasen

Proteinabbau

(Optimum bei 55-65 °C und pH 4.6)

Da die Würze ohne pH-Korrektur einen pH-Wert von etwa 6 hat, liegen ohne entsprechenden Eingriff keine optimalen Bedingungen vor.

Verzuckerung

Was passiert nun beim Maischen von der chemischen Seite her?

Beim Einmaischen wird von gemahlenem Malz ausgegangen, dessen vergärbare Anteile aus Stärke bestehen. Stärke ist in Wasser schlecht löslich und kann durch die Hefen nicht direkt vergärt werden. Die Stärke muss daher zuerst in ihre Glucosebausteine (C6H12O6) aufgespalten werden. Ein erster Schritt dazu wurde durch die Enzymaktivierung während dem Mälzen bereits getan. Um die Vorgänge beim Maischen besser verstehen zu können, muss zuerst etwas zum Aufbau der Stärke gesagt werden:

Die Stärke lässt sich in zwei Fraktionen unterteilen:

- Amylose:

Unverzweigte Ketten aus linear über a(1-4)-Bindungen verbundenen Glucosemolekülen.

- Amylose ist in kaltem Wasser schlecht löslich resp. dispergierbar.

- Beim Erhitzen kommt es zu einer Quellung und zur Bildung eines Stärkekleisters. Die Verkleisterungstemperatur liegt bei Gerstenstärke bei 56-62 °C.

- Amylose ergibt mit Jod eine charakteristische Blaufärbung. Entsprechend kann mit Jod kontrolliert werden, ob in der Maische noch unverzuckerte Stärke enthalten ist.

- Amylopektin:

Verzweigte Ketten mit a(1-4)- und a(1-6)-Bindungen zwischen den Glucosemolekülen. Die Verzweigungen der Kette erfolgen dabei über die a(1-6)-Bindungen.

- Amylopektin ist in warmem Wasser löslich.

- Amylopektin ergibt mit Jod eine rotviolette Färbung.

Natürliche Stärke ist je nach Herkunft eine Mischung dieser beiden Stärkearten. Bei der Gerste liegt der Anteil von Amylose zu Amylopektin bei etwa 22 zu 78 %. Weiterführende Informationen zu Stärke, Amylose und Amylopektin finden Sie hier.

Prozessführung

Durch den Maischprozess verbunden mit der stufenweisen Erhöhung der Temperatur gemäss den obenstehenden Angaben, wird die Stärke durch die Aktivität der Enzyme zu Dextrinen, Oligosaccariden und schliesslich zu Maltose (Malzzucker) abgebaut. Daneben wird auch ein Teil des Proteins abgebaut. Wie die einzelnen Enzyme (a- und b-Amylase, Proteinasen) im Detail wirken, erfahren Sie hier.

Erwähnt werden soll hier noch, dass die Proteinasen insbesondere hinsichtlich der Vermeidung von Kältetrübungen bei der späteren Lagerung des Bieres eine wichtige Funktion haben. Ein grosser Anteil der Eiweisse wird aber bei gutem Malz bereits beim Mälzvorgang abgebaut. Deshalb ist ein zu starker Abbau beim Maischen oft gar nicht mehr erwünscht. Ein zu starker Abbau führt nämlich zu schaumlosen, im Geschmack leeren Bieren. Dies ist der Grund, weshalb beim hier stellvertretend beschriebenen Verfahren erst bei 57 °C eingemaischt wird. Damit wird sichergestellt, dass der Eiweissabbau nicht zu stark ausfällt.

Die Jodprope wird für die zeitliche Steuerung des Stärkeabbaues verwendet. Die Temperatur wird jeweils dann erhöht,wenn die Verzuckerung genügend weit fortgeschritten ist. Die letzte Erhitzung auf 76 °C hat im hier beschriebenen Verfahren den Sinn im Interesse einer Ausbeuteverbesserung, die restlichen noch verbleibenden Stärkekörner vollständig aufzuquellen und zu verkleistern. Die Aktivität der Amylase nimmt dabei allerdings schon wieder ab. Es darf in keinem Fall über 80°C erwärmt werden, weil damit die Amylase inaktiviert wird.

|

Abläutern

Die durch den Maischvorgang nicht gelösten Malzbestandteile (Treber), wie Spelzen und nichtgelöste Eiweissbestandteile des Malzes, werden beim klassischen Verfahren in einem sogenannten Läuterbottich von der Würze getrennt. Dieser Vorgang lässt sich in zwei Phasen unterteilen: Die durch den Maischvorgang nicht gelösten Malzbestandteile (Treber), wie Spelzen und nichtgelöste Eiweissbestandteile des Malzes, werden beim klassischen Verfahren in einem sogenannten Läuterbottich von der Würze getrennt. Dieser Vorgang lässt sich in zwei Phasen unterteilen:

- Zuerst wird die Maische im Läuterbottich einige Zeit stehen gelassen, so dass der Treber sich in einer etwa 30-35 cm dicken Schicht auf dem eingelegten Senkboden absetzen kann. Dieser Senkboden besteht aus Blechen mit zahlreichen feinen Schlitzen, die in der Art auf dem eigentlichen Läuterbottichboden ausgelegt sind, dass dazwischen ein schmaler Zwischenraum für das Ablaufen der Würze frei bleibt. Nach der Ausbildung des Treberkuchens wird die besonders extraktreiche Vorderwürze (Trübwürze) in ein Vorlaufgefäss resp. die Würzepfanne abgelassen. Die Würze muss dabei durch den Treberkuchen fliessen, der so eine natürliche Filterschicht darstellt. Hier zeigt sich, ob beim Schroten die Vermahlung des Malzes korrekt erfolgt ist. Sind nicht mehr genügend Spelzen erhalten geblieben, bildet sich ein übermässig dichter Treberkuchen, der den Abfluss der Würze stark behindet.

Der verbleibende Treberkuchen besteht zu 80 % aus Wasser, beinhaltet aber doch noch grössere Extraktmengen, die in der zweiten Phase gewonnen werden.

- In der zweiten Phase des Abläuterns wird der im Läuterbottich liegende Treberkuchen mit eingebauten Drehmessern zerschnitten und gedreht. Gleichzeitig wird er mit heissem Wasser besprüht. Durch dieses "Anschwänzen" laufen in der Folge die extraktärmeren "Nachgüsse" aus dem Läuterbottich, bis der Treberkuchen genügend ausgelaugt ist. Es muss zwischen dem Zeitaufwand für die Nachbehandlung und dem resultierenden Extraktgewinn optimiert werden.

Moderne Anlagen arbeiten mit dem sogenannten Strainmaster oder dann mit kontinuierlichen und diskontinuierlichen Maischefiltern.

| Zum Abschluss des Abläuterungsprozesses wird der Treberkuchen mit entsprechend verstellten Messerbalken durch eine Bodenluke aus dem Läuterbottich befördert. Da darin noch Nährstoffe enthalten sind, wird der Treberkuchen als Futtermittel weiterverwendet. Nasstreber besitzt eine Zusammensetzung gemäss nebenstehender Tabelle. |

|

|

|

| Wasser: |

76 % |

| Kohlenhydrate: |

15 % |

| Roheiweiss: |

6 % |

| Fett: |

2 % |

| Asche: |

1 % |

|

|

|

| Dem Treber werden oft noch Trubstoffe beigemengt, die beim Abkühlen der Würze anfallen. Diese können wegen der Hopfenbitterstoffe beim Vieh gewisse Akzeptanzprobleme bereiten. Der Biertreber ist aber wegen seiner Inhaltstoffe ein beliebtes Viehfutter. |

|

|

|

|

|

|

|

Hopfen und Kochen der Würze

Die durch den Läuterprozess gewonnene, extraktreiche Würze wird in einer Würzepfanne aufgefangen und mit Hofen vermengt. Diese Hopfengaben werden auf das jeweilige zu brauende Bier abgestimmt. Für helles Lagerbier werden etwa 130-150 g Hopfendolden pro hl eingesetzt. Für Pilsener Bier sind es 250-400 g, für dunkles Münchner Bier 130-170 g und für Malzbier und dunkles Bock 50-90 g. Entscheidend für die Dosierung ist der Bitterstoffgehalt des Hopfens. Wie im Abschnitt zur Hopfengewinnung bereits dargelegt wurde, werden heute zur Prozessoptimierung neben Hopfendolden auch Konzentrate und Isoextrakte eingesetzt. Die durch den Läuterprozess gewonnene, extraktreiche Würze wird in einer Würzepfanne aufgefangen und mit Hofen vermengt. Diese Hopfengaben werden auf das jeweilige zu brauende Bier abgestimmt. Für helles Lagerbier werden etwa 130-150 g Hopfendolden pro hl eingesetzt. Für Pilsener Bier sind es 250-400 g, für dunkles Münchner Bier 130-170 g und für Malzbier und dunkles Bock 50-90 g. Entscheidend für die Dosierung ist der Bitterstoffgehalt des Hopfens. Wie im Abschnitt zur Hopfengewinnung bereits dargelegt wurde, werden heute zur Prozessoptimierung neben Hopfendolden auch Konzentrate und Isoextrakte eingesetzt.

Das ein- bis zweistündige Kochen der Würze bezweckt die folgenden Ziele:

- Einstellung des Extraktgehaltes:

Je nach dem, was für ein Bier hergestellt werden soll, wird durch Verdampfen von Wasser die gewünschte Konzentration eingestellt. Bei Lagerbier soll der Extraktgehalt bei 11.6 % und bei Spezialbier bei 12.5 % liegen. Die Bandbreite für Spezialbiere liegt im Bereich von etwa 6.6 bis 18 %. Das Bier wird während dem Kochen entsprechend dunkler.

- Lösung von Hopfenbestandteilen:

Die Hopfenbitterstoffe gehen durch das Kochen in Lösung. Dabei ist insbesodere ein Übergang der Bitterstoffe in die Isoverbindungen zu beobachten. Die Qualität der Hopfung ist wichtig für das Aroma des späteren Bieres.

- Bruchbildung:

Durch das Kochen werden in der Würze gelöste Eiweissstoffe koaguliert. Es bildet sich der sogenannte Heiss- oder Grobtrub.

- Sterilisation der Würze:

Die Würze wird durch die Erhitzung praktisch sterilisiert. Damit können spätere Fehlgärungen vermieden werden. Ausserdem werden die in der Würze ursprünglich vorhandenen Enzyme inaktiviert.

- Abdampfung unerwünschter flüchtiger Substanzen

Neben der konventionellen Würzekochung spielen heute zunehmend auch kontinuierliche Verfahren und Hochtemperaturkochung eine Rolle. Bei letzteren wird die Würze in Durchlauferhitzern auf bis zu 150 °C erhitzt und für die Biere besteht damit die Gefahr, dass sie einen Kochgeschmack bekommen. Die kontinuierlichen Verfahren haben den Vorteil, dass die Kosten gesenkt werden können.

|

BB / 11.2.2004 - Last update: 14.02.2005

Autor: Dr. Bruno Baumann / Seitenaufrufe:

|

|

|

Weisheit

Sprichwort

Wussten Sie schon...

Tipp

|

|